撰稿人:吴树旺、田小永 撰稿单位:西安交通大学精密微纳制造技术全国重点实验室 发布日期:2026-01-03

近年来,3D打印技术与电化学沉积的结合为催化剂的创新设计提供了新思路。本研究通过金属3D打印技术制备不锈钢蜂窝载体(SSH),并利用电化学沉积法负载镍(Ni)和铈(Ce)活性组分,开发出高效稳定的甲烷干重整(DRM)催化剂。该催化剂在750°C下表现出优异的催化活性与稳定性,甲烷和二氧化碳转化率均超过90%,且氢气/一氧化碳(H₂/CO)比值稳定在0.8左右,连续运行40小时未出现明显失活。通过对比不同蜂窝结构(方形、六边形、圆形、三角形)和电化学沉积顺序,发现镍与铈的逐层沉积策略显著提升了催化性能,揭示了活性组分分布和界面相互作用对反应的关键影响。

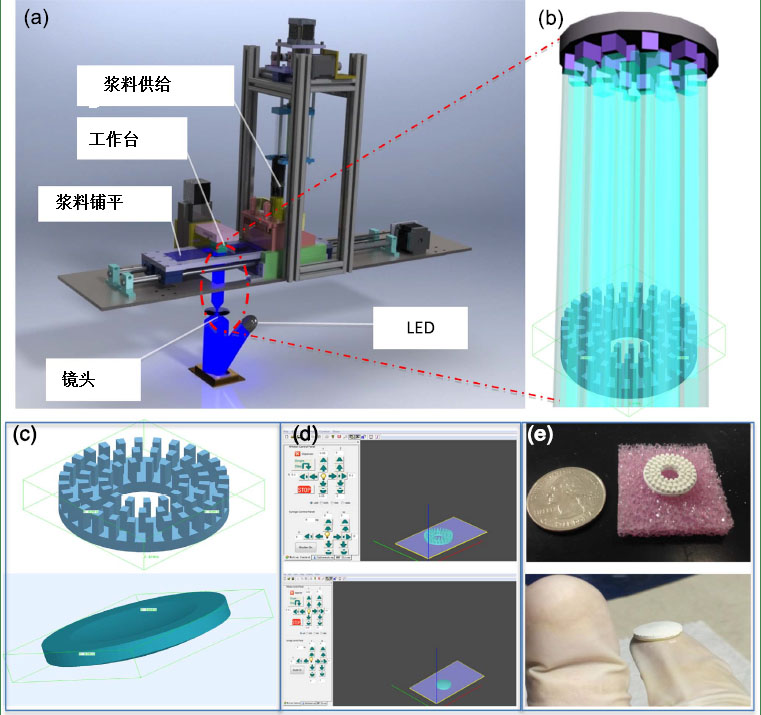

研究采用激光粉末床熔融技术(LPBF)制备不锈钢蜂窝载体,通过电化学沉积在载体表面负载Ni和Ce活性相。通过优化沉积顺序发现,先沉积Ce后沉积Ni的催化剂(Ni/Ce/SSH)表现出最优性能。表征手段包括扫描电镜(SEM)、X射线荧光光谱(XRF)、X射线光电子能谱(XPS)和氢气程序升温还原(H₂-TPR),证实Ce的引入促进了Ni的均匀分散,并增强了金属-载体相互作用。Ni/Ce/SSH催化剂在DRM反应中展现出高抗积碳能力,归因于CeO₂的储氧特性有效抑制了焦炭生成。3D打印载体的表面粗糙结构(如图1所示)为活性相提供了理想的锚定位点,避免了传统金属载体需高温氧化预处理或化学刻蚀的复杂工艺。

图1 不同密度的金属蜂窝状单体3d打印图像以及SEM图像和EDX分析,包括元素图,对应于一块用作催化载体的裸露3d打印金属蜂窝单体(SSH)

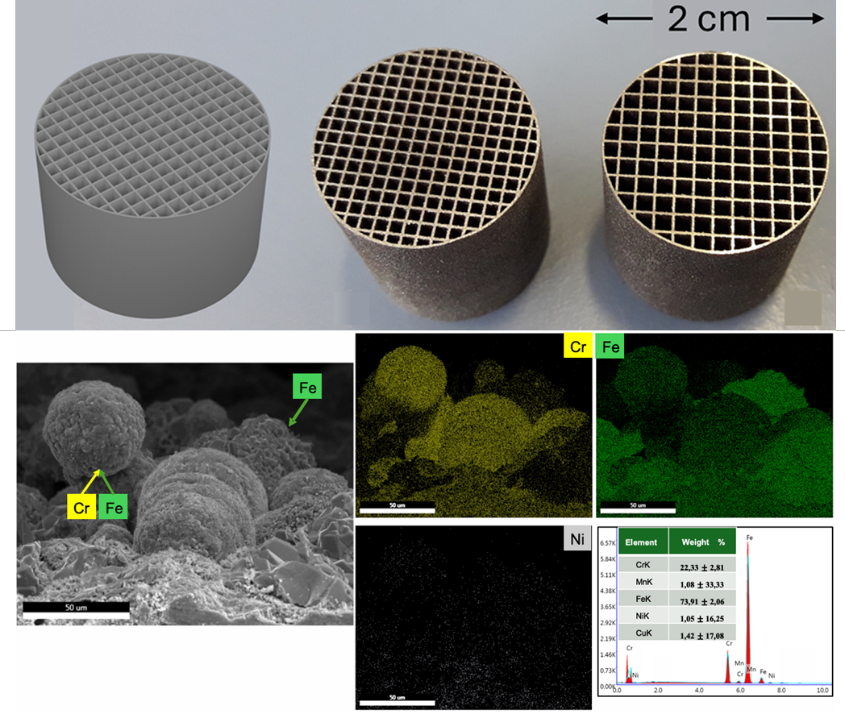

SEM-EDX分析显示,Ce层优先覆盖于富Cr区域,形成厚度约50 nm的连续薄膜,随后沉积的Ni颗粒(平均尺寸约200 nm)均匀分布于Ce层表面,形成“核-壳”式界面结构(图2)。XPS数据进一步表明,逐层沉积使Ni以NiO和Ni(OH)₂形式存在,而Ce以Ce³⁺/Ce⁴⁺混合价态存在,这种电子协同效应显著提升了催化剂对CH₄和CO₂的活化能力。

图2 电沉积制备的Ni/Ce/SSH结构催化剂的SEM图像和EDX分析,元素分布图

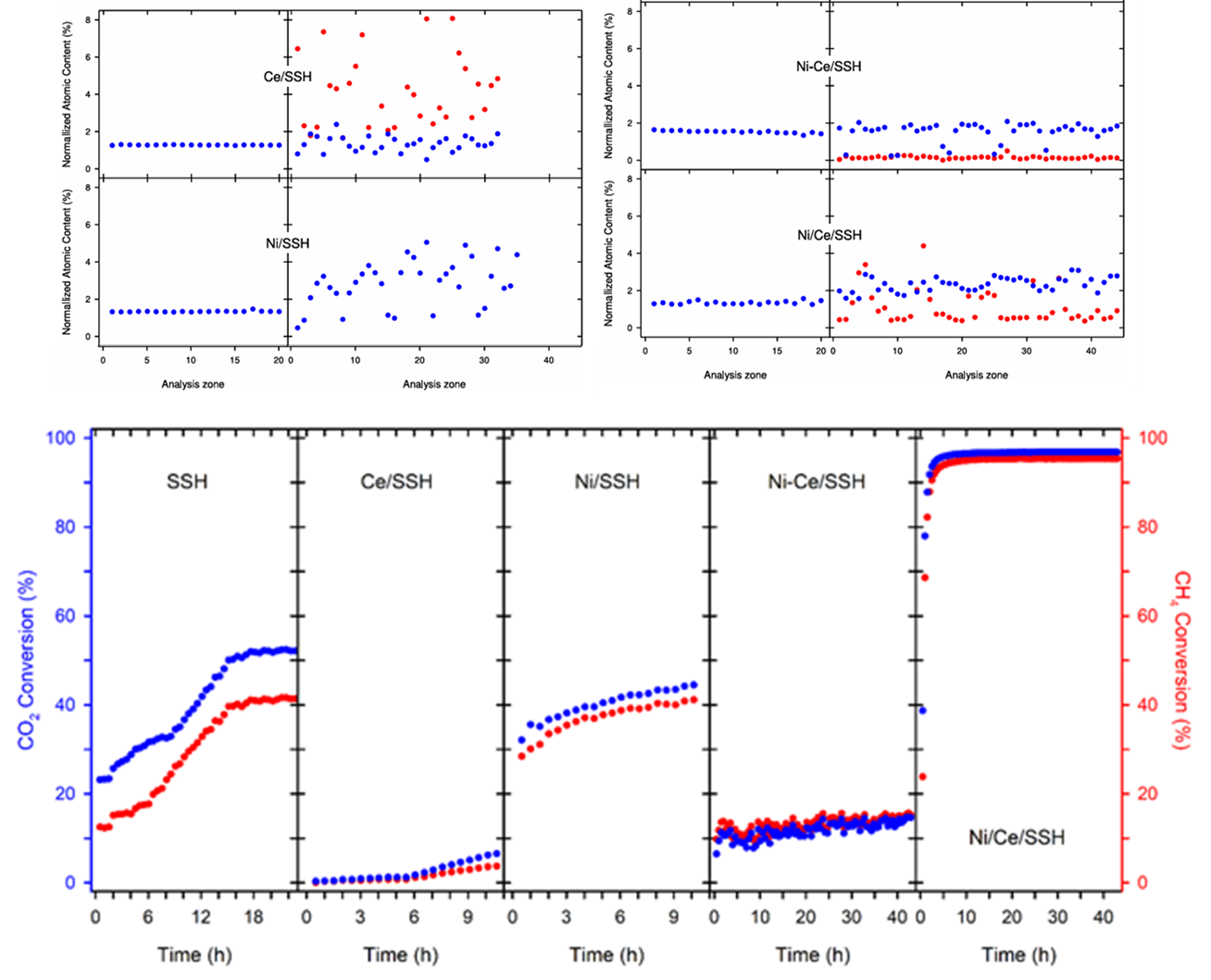

在DRM性能测试中,Ni/Ce/SSH催化剂展现出突破性表现(图3)。在750°C、空速50 mL/min条件下,甲烷和二氧化碳转化率在3小时内即达到95%和97%,并稳定维持超过40小时。相比之下,共沉积催化剂(Ni-Ce/SSH)因Ni与Ce的竞争沉积导致组分偏析,活性不足15%;单一Ni或Ce负载的催化剂也因缺乏协同效应而表现平庸。当反应流速提升至100 mL/min时,Ni/Ce/SSH仍保持94%以上的高转化率,证明其优异的传质效率和抗气流冲击能力。TPO实验证实该催化剂表面未检测到积碳,这得益于CeO₂的氧迁移能力及时消除反应中间体。此外,对比不同几何结构的载体发现,方形蜂窝因更高的比表面积(24.8 cm²/cm³)和开孔率(61%)成为最优选择,但圆形蜂窝催化剂通过优化沉积工艺也展现出相近性能,表明电化学沉积方法具有普适性优势。

图3 Ce/SSH, Ni/SSH,Ni-Ce/SSH和Ni/Ce/SSH(电沉积制备的催化剂,时间为390 s)的X射线微荧光成分分析。在750℃条件下,电沉积制备的催化剂在390 s内DRM反应中反应物转化率随反应时间的变化。

该研究通过3D打印技术实现了载体几何参数(如孔密度、壁厚、水力直径)的精准调控,突破了传统金属蜂窝制备的工艺限制;其次,电化学沉积通过调控硝酸盐还原动力学(NO₃⁻→NO₂⁻+OH⁻)与金属氢氧化物沉淀顺序(Ce³⁺+3OH⁻→Ce(OH)₃,Ni²⁺+2OH⁻→Ni(OH)₂),实现了活性组分的空间可控负载;最后,金属载体的本征导电性使电沉积过程无需额外电极修饰,简化了制备流程。这些技术优势为结构化催化剂的工业化设计提供了新范式。本研究通过3D打印与电化学沉积的协同创新,成功开发出高效稳定的金属蜂窝结构催化剂。逐层沉积策略实现了Ni与Ce的精准负载与协同作用,突破了传统负载技术的局限性。该催化剂在高温、高流速条件下仍保持优异性能,为CO₂资源化利用提供了新方案。未来可通过调控金属载体成分(如引入其他合金元素)和优化电沉积参数(如电流密度、电解液组成),进一步提升催化剂的适应性与经济性。此研究为结构化催化剂的工业化设计提供了重要参考。